AI推荐:钢筋机械连接常见故障及解决方法

AI推荐:钢筋机械连接常见故障及解决方法

一、螺纹加工缺陷

1.问题:有效螺纹长度不足或过长

·原因:钢筋下料时未用圆盘切割机,导致切口倾斜;加工时未保持钢筋与滚丝机的垂直度,螺纹有效长度不达标。

·解决: (1)采用圆盘切割机下料,确保切口平整; (2)使用砂轮机打磨倾斜端面,再规范加工螺纹。

2.问题:丝扣加工不规范

·现象:牙顶或牙底有缺损、螺距不一致、螺纹大径偏小。

·解决: (1)定期更换滚丝轮和剥肋刀,保证刀具精度; (2)每加工10个丝头需用通止规检测一次,不合格立即调整设备。

3.问题:丝头生锈或污染

·原因:加工后未及时加装塑料保护帽,或露天存放导致锈蚀。

·解决: (1)加工完成后立即用钢筋丝头保护帽封闭丝头; (2)锈蚀丝头需用钢丝刷清理或重新返工。

二、套筒连接问题

1.问题:钢筋套筒与螺纹不匹配

·原因:钢筋套筒内螺纹精度不足或材质不合格(非45号碳结钢),导致连接松动。

·解决: (1)采购套筒时要求厂家提供产品检验报告,确保螺纹参数符合JGJ107标准; (2)施工前用钢筋套筒螺纹塞规抽检套筒,不合格批次退货。

2.问题:套筒连接未拧紧

·现象:工人未用管钳加力拧紧,接头松动。

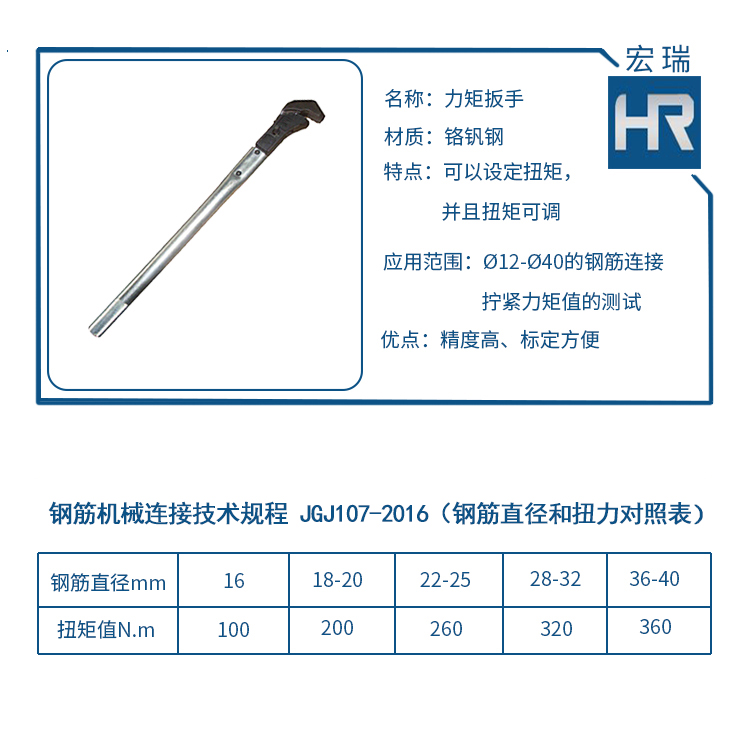

·解决: (1)使用力矩扳手控制拧紧力(参考标准:Ø25钢筋需240-260N·m); (2)连接后外露有效螺纹不超过2丝,并用红漆标记验收。

三、材料与施工管理问题

1.问题:钢筋强度不达标

·原因:以低强度钢筋(如HRB335)冒充高强度钢筋(HRB400/500),或原材料化学成分不合格。

·解决: (1)进场前核查钢筋材质证明文件,现场抽检抗拉强度; (2)杜绝混用不同等级钢筋,避免以低代高。

2.问题:钢筋端面不平整

·现象:切口马蹄形严重,无法与套筒对顶,降低接头刚度。

·解决: (1)采用砂轮机二次打磨端面,确保端面平整度偏差<0.5mm;

·(2)禁止使用普通切断机直接下料。

四、检验与质量控制

1.问题:未按规范抽检

·现象:现场抽检频率不足,工艺检验未覆盖所有钢筋规格。

·解决: (1)每500个接头做1组拉伸试验(每组3个),连续10批合格后可降为每1000个1组; (2)不同直径、强度等级的接头需单独做工艺检验。

2.问题:检验设备不精准

·原因:通止规、力矩扳手未定期校准。

·解决: (1)每月用标准螺纹套筒校验通止规,误差超±0.1mm立即更换; (2)力矩扳手每季度送检,确保扭矩误差<±3%。

关键预防措施总结

1.材料控制:选用符合国标的钢筋和套筒,核查第三方检测报告。

2.工艺规范:采用圆盘切割机下料,加工螺纹前必须打磨端面,套筒拧紧后外露螺纹≤2丝。

3.人员培训:施工人员需持证上岗,掌握力矩扳手使用和螺纹检测方法。

4.全流程检验:从下料、加工到安装全程抽检,建立可追溯的质量记录。

通过系统性解决上述问题,可显著提升钢筋机械连接的合格率,保障工程结构安全。